|

|

脱硫

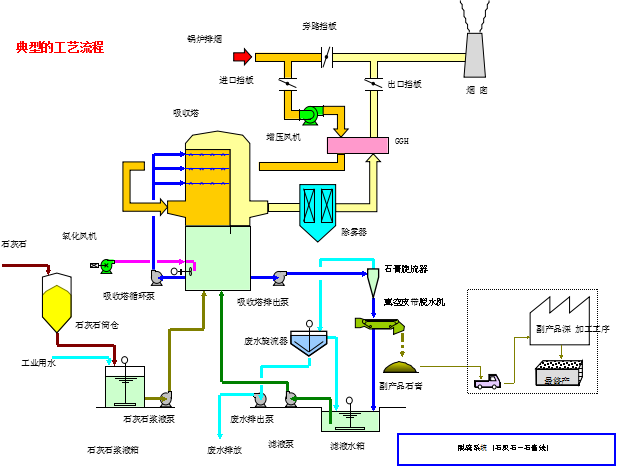

石灰石-石膏湿法烟气脱硫工艺是目前应用最广泛最成熟的一种脱硫技术,其基本工艺流程如下:

锅炉烟气经除尘器除尘后,进入吸收塔。在吸收塔内烟气向上流动且被向下流动的循环浆液以逆流方式洗涤。循环浆液则通过喷浆层内设置的喷嘴喷射到吸收塔中,以便脱除SO2、SO3、HCL和HF,与此同时在“强制氧化工艺”的处理下反应的副产物被导入的空气氧化为石膏(CaSO4•2H2O),并消耗作为吸收剂的石灰石。循环浆液通过浆液循环泵向上输送到喷淋层中,通过喷嘴进行雾化,可使气体和液体得以充分接触。每个泵通常与其各自的喷淋层相连接,即通常采用单元制。

在吸收塔中,石灰石与二氧化硫反应生成石膏,这部分石膏浆液通过石膏浆液泵排出,进入石膏脱水系统。脱水系统主要包括石膏水力旋流器(作为一级脱水设备)、浆液分配器和真空皮带脱水机。

经过净化处理的烟气流经两级除雾器除雾,在此处将清洁烟气中所携带的浆液雾滴去除。同时按特定程序不时地用工艺水对除雾器进行冲洗。进行除雾器冲洗有两个目的,一是防止除雾器堵塞,二是冲洗水同时作为补充水,稳定吸收塔液位。

在吸收塔出口,烟气一般被冷却到46—55℃左右,且为水蒸气所饱和。最后,洁净的烟气通过烟道进入烟囱排向大气。

石灰石-石膏湿法烟气脱硫工艺的化学原理如下:①烟气中的二氧化硫溶解水,生成亚硫酸并离解成氢离子和HSO3-离子;②烟气中的氧和氧化风机送入的空气中的氧将溶液中HSO3-氧化成SO42-;③吸收剂中的碳酸钙在一定条件下于溶液中离解出Ca2+;④在吸收塔内,溶液中的SO42- 、Ca2+及水反应生成石膏(CaSO4·2H2O)。化学反应式分别如下:

① SO2+H2O→H2SO3→H++HSO3-

② H++HSO3-+1/2O2→2H++SO4-2

③ CaCO3+2H++H2O→Ca2++2H2O+CO2↑

④ Ca2++SO4-2+2H2O→CaSO4·2H2O

由于吸收剂循环量大和氧化空气的送入,吸收塔下部浆池中的HSO-3或亚硫酸盐几乎全部被氧化为硫酸根或硫酸盐,最后在CaSO4达到一定过饱和度后,结晶形成石膏CaSO4·2H2O。石膏可根据需要进行综合利用或作抛弃处理。

由于吸收剂循环量大和氧化空气的送入,吸收塔下部浆池中的HSO-3或亚硫酸盐几乎全部被氧化为硫酸根或硫酸盐,最后在CaSO4达到一定过饱和度后,结晶形成石膏CaSO4·2H2O。石膏可根据需要进行综合利用或作抛弃处理。

石灰石-石膏湿法脱硫工艺的主要特点为:

脱硫效率高,可达97%以上;

可得到纯度很高的副产物石膏,无二次污染。

吸收剂为石灰石,价廉易得;

系统具有较高的可靠性,系统可用率可达97%以上;

对锅炉燃煤煤质变化适应性较好;

对锅炉负荷变化适应性较好。

脱硝

SCR烟气脱硝技术

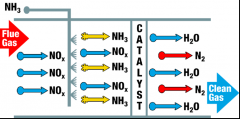

选择性催化还原(SCR)技术是目前应用最多而且最有成效的烟气脱硝技术。SCR技术是在金属催化剂作用下,还原剂(NH3)与烟气中的氮氧化物反应生成无害的氮气(N2)和水(H2O),从而去除烟气中的氮氧化物(NOx)。选择性是指还原剂(NH3)和烟气中的NOx发生还原反应,而不与烟气中的氧(O2)发生反应。该工艺脱硝效率可达90%,氨逃逸率可保证在2~5ppm,设备使用率高,基本无二次污染。

在SCR反应器内,NO通过以下反应被还原:

4NO+4NH3+O2 → 3N2+6H2O (1)

6NO+4NH3 → 5N2+6H2O (2)

当烟气中有氧气时,反应第一式优先进行,因此,氨消耗量与NO还原量有一对一的关系。

在锅炉的烟气中,NO2一般约占总的NOx浓度的5%,NO2参与的反应如下:

2NO2+4NH3+O2 → 3N2+6H2O (3)

6NO2+8NH3 → 7N2+12H2O (4)

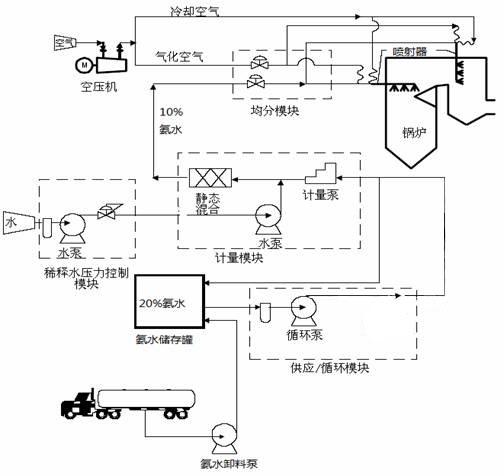

SNCR烟气脱硝技术

以氨基作还原剂(如氨气、氨水、尿素),浓度<10%,无催化剂。利用机械式喷枪将还原剂溶液雾化成液滴喷入炉膛,热解生成气态NH3,在850~1100℃区域(通常为锅炉对流换热区),NH3与NOx进行选择性非催化还原反应,将NOx还原成N2与H2O溶液。

SNCR技术可控制NOx排放降低30~60%,SNCR装置不增加烟气系统阻力,也不产生新的SO3,氨逃逸浓度控制通常控制在5~10ppm以内。

除尘

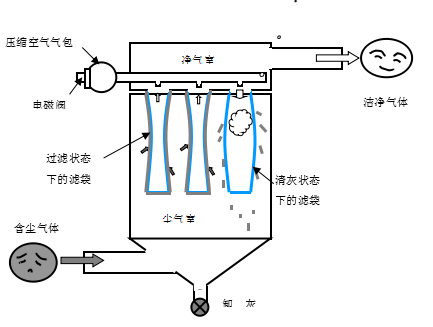

低压脉冲布袋除尘器

高温型离线清灰低压布袋除尘器,是我公司综合国内各种脉冲除尘器技术,针对锅炉工况及烟气特性开发的锅炉专用离线脉冲布袋除尘器,它能更好的适应国内电站锅炉和工业锅炉运行特点、烟气特性;充分考虑了锅炉运行过程中投油助燃、烟温异常、“四管”爆裂等可能出现的对袋式除尘设备正常运行不利的各种因素。是一种处理风量大、过滤风速低、清灰效果好、除尘效率高、运行可靠、维护方便、占地面积小的单元组合式除尘设备。

(1)除尘器保护技术:旁路系统、预喷涂装置和滤袋捡漏装置等在线检测设备的运用,解决了锅炉投油助燃及锅炉故障时对除尘器的保护问题。

(2)耐高温滤料运用技术:解决了锅炉烟气温度高,普通滤料不能承受及普通滤料使用寿命短的问题,同时兼顾了滤料的性能价格比。

(3)离线检修技术:实现除尘器的不停机检修(换袋)。保证了不会由于除尘器的原因影响锅炉的运行。

(4)低压喷吹技术:低压、高效、长寿命膜片电磁脉冲阀的运用,加上喷吹管的独到设计和加工手段,使布袋除尘器的清灰效果得到保证。

(5)检测、监控技术的运用:针对除尘器使用特点,设置了烟气温度、湿度、除尘器运行压力检测、料位检测、运行设备故障检测等先进的在线检测、监控设备。

(6)PLC可编程控制器的运用,保证了除尘器作为电厂主要运行设备的操控自动化。

(7)设备的阻力控制:通过在设备设计上的一系列独到考虑,从设备结构和滤料两方面保证设备整体阻力的安全和可靠。